WPROWADZENIE

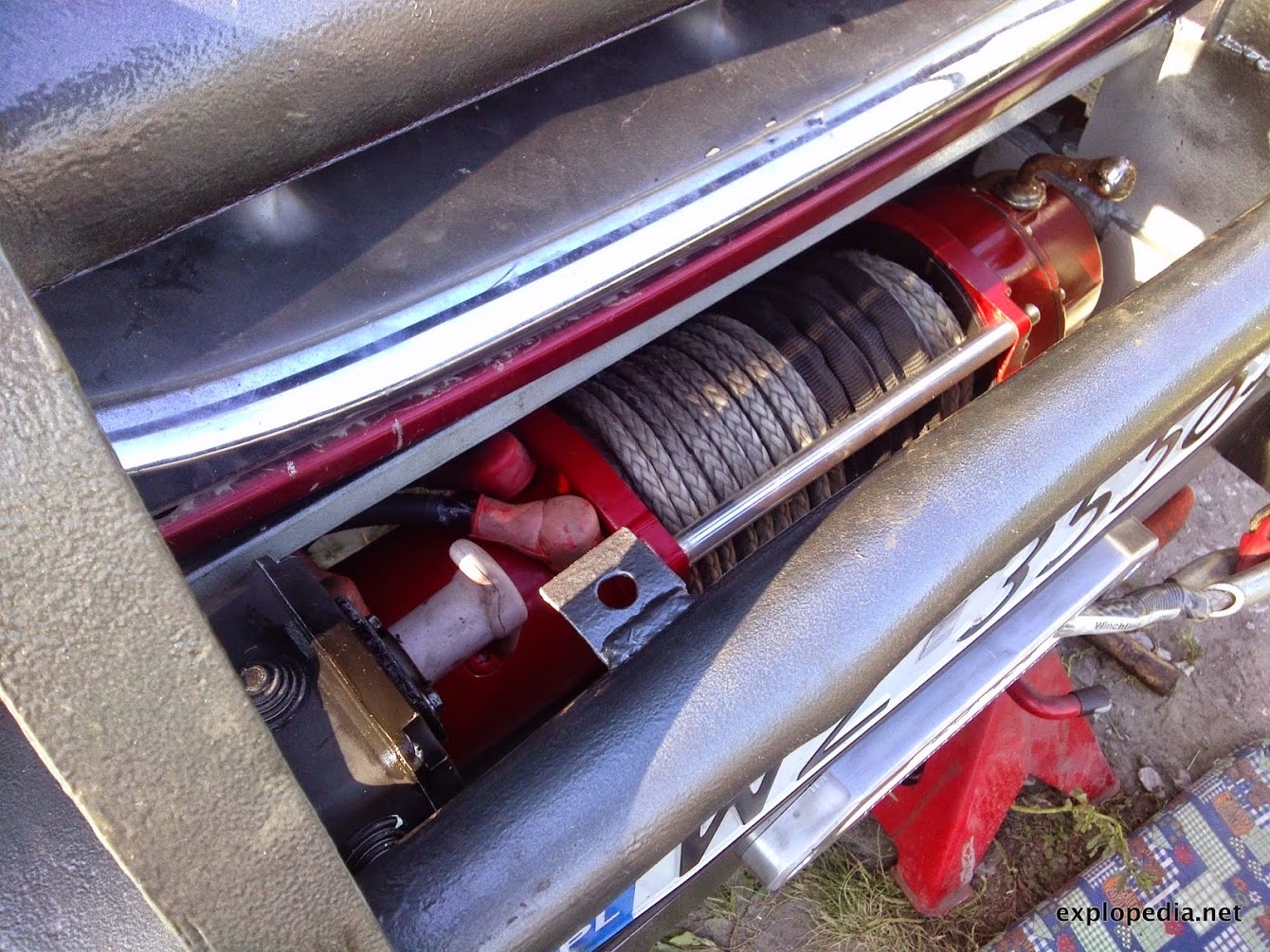

Moja wyciągarka po kilku latach mocno oblazła z farby i obudowa zaczęła się utleniać. Przy okazji odświeżenia zderzaków, przeszła gruntowny przegląd.

Obudowa cała obłaziła z farby

Do środka dostała się też woda – przyczynę opiszę później

Rozebrałem więc całą i dałem obudowę do piaskowania.

Pomalowałem ją potem podkładem epoksydowym.

Na wierzch poszła czerwona farba poliuretanowa – taki podrabiany Warn teraz będzie.

DEMONTAŻ

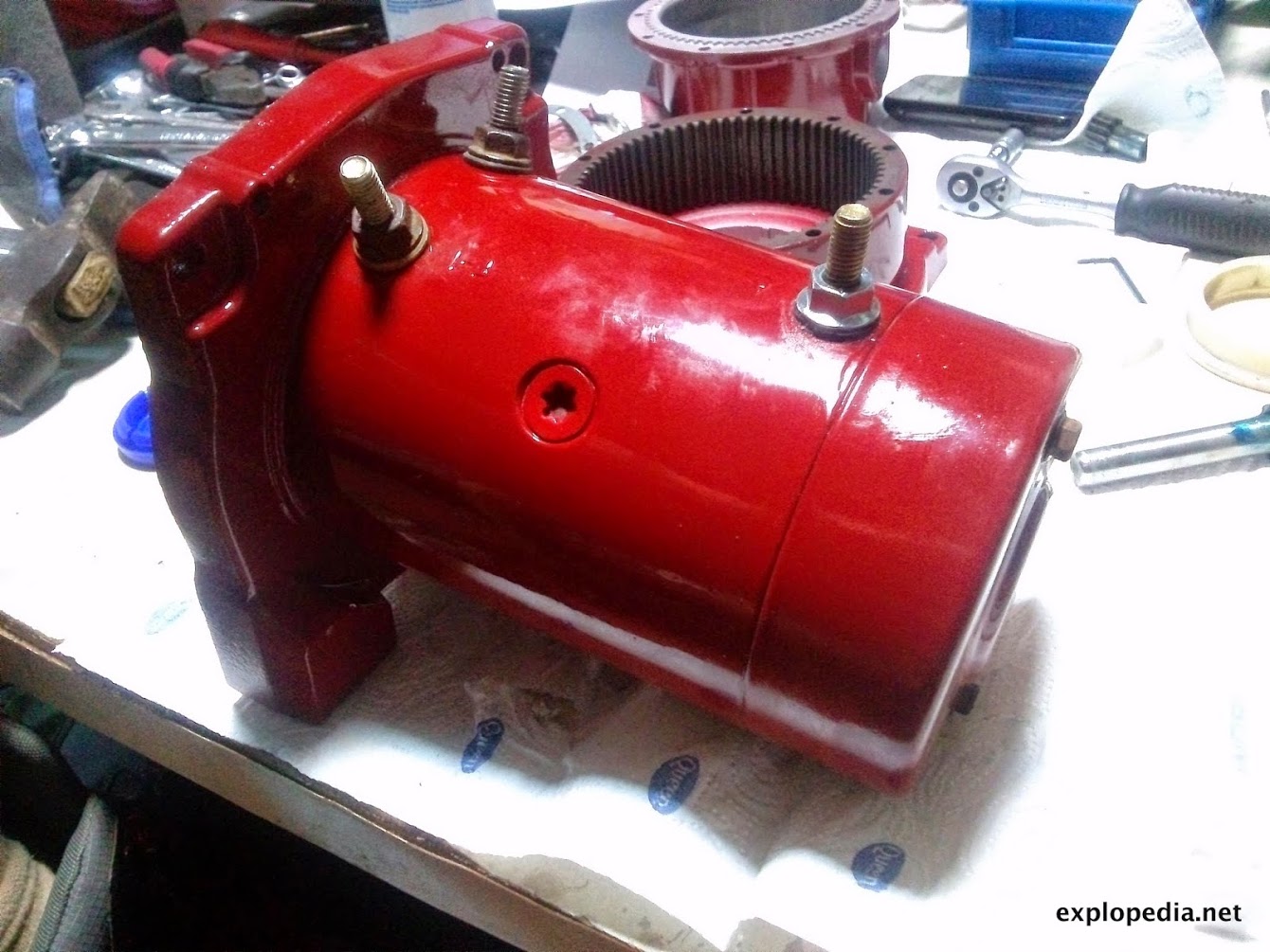

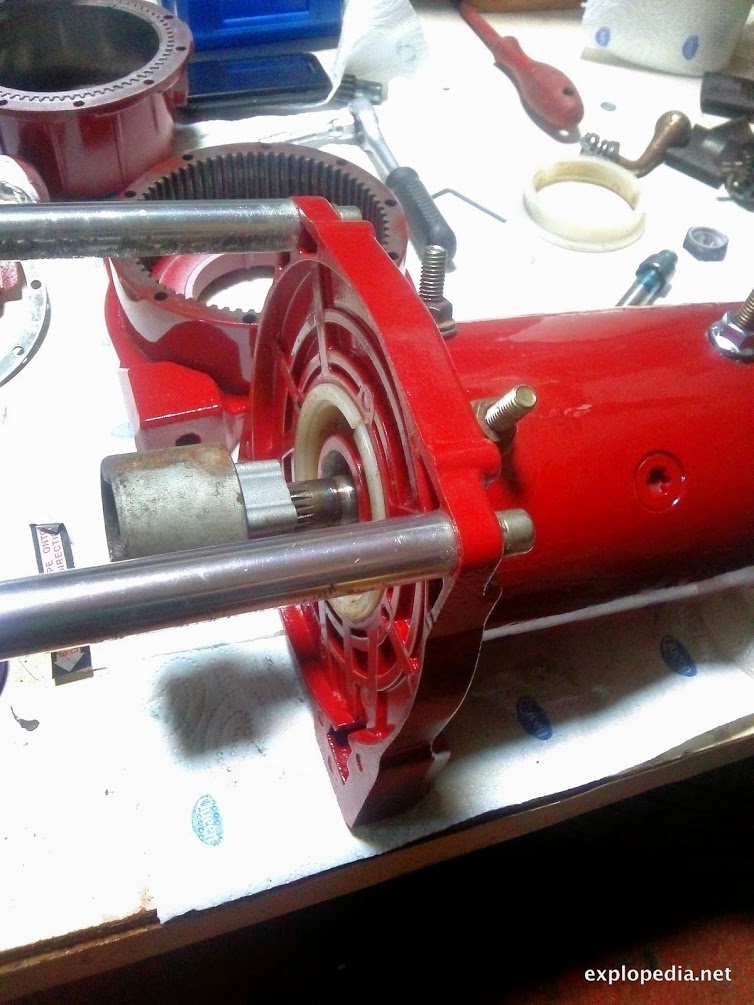

Odkręcamy poprzeczki, które spajają silnik, bęben i przekładnię. Będę się posługiwał zdjęciami ze składania:

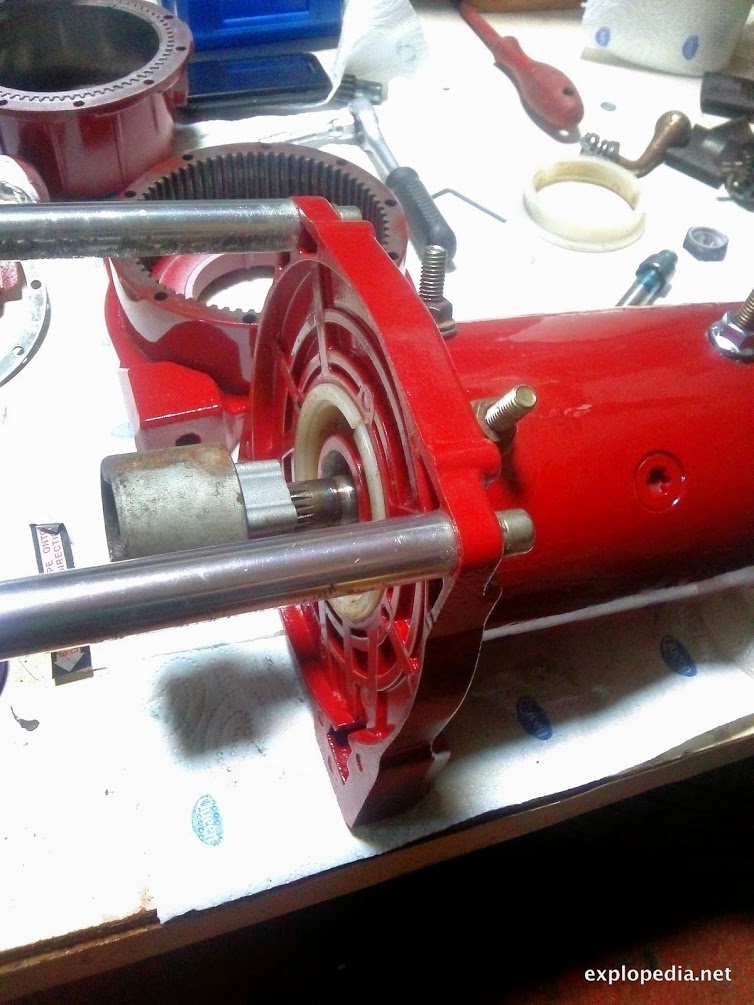

Po ich odkręceniu wysuwamy przekładnię z bębna, silnik z bębna i mamy trzy oddzielne elementy. Jeśli winch ma hamulec typu warnowskiego – to będzie on siędział w bębnie i jeśli się zapiekł trzeba go wybić młotkiem używając do tego np. pręta, który przekazuje napęd z przekładni.

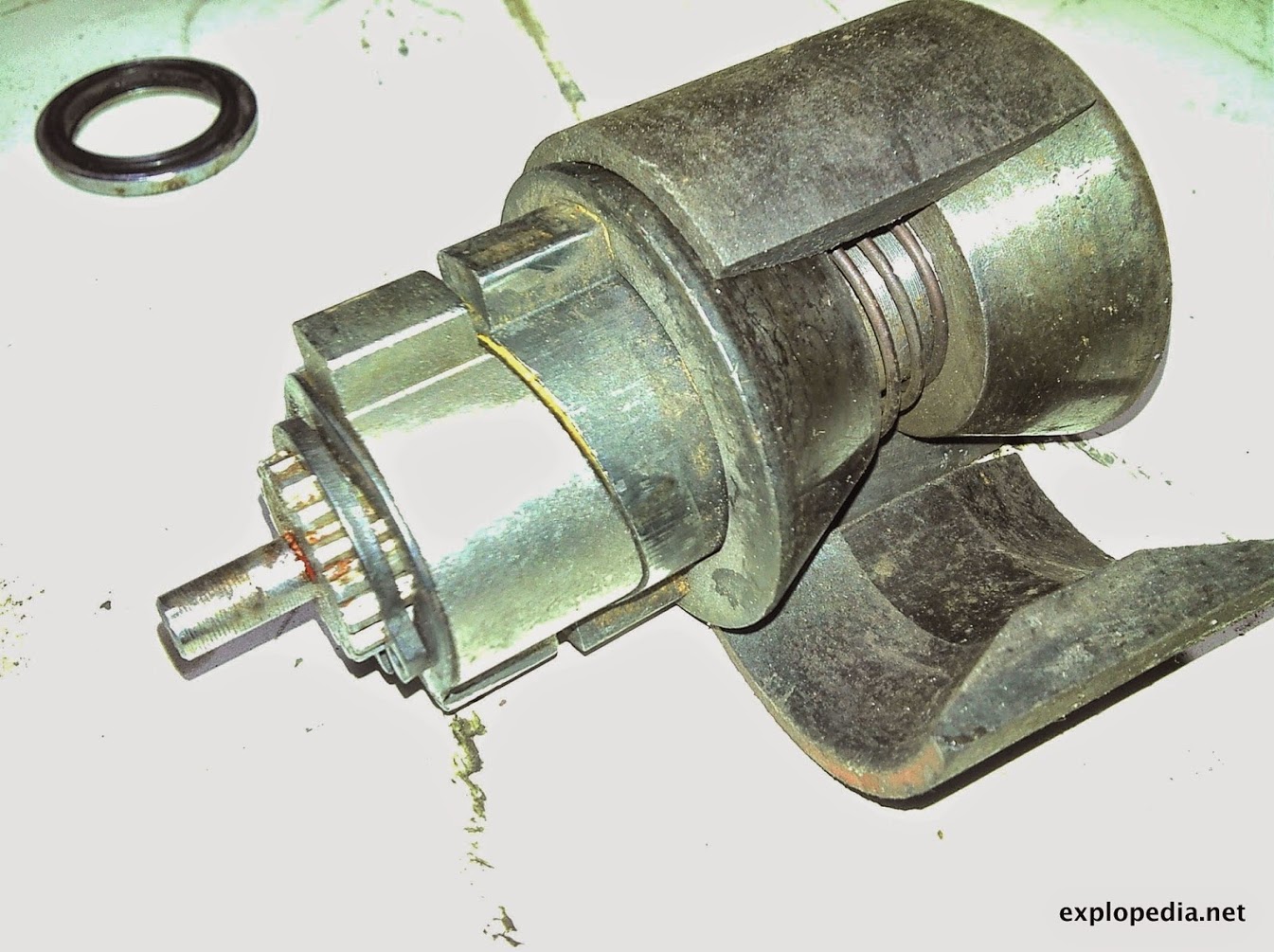

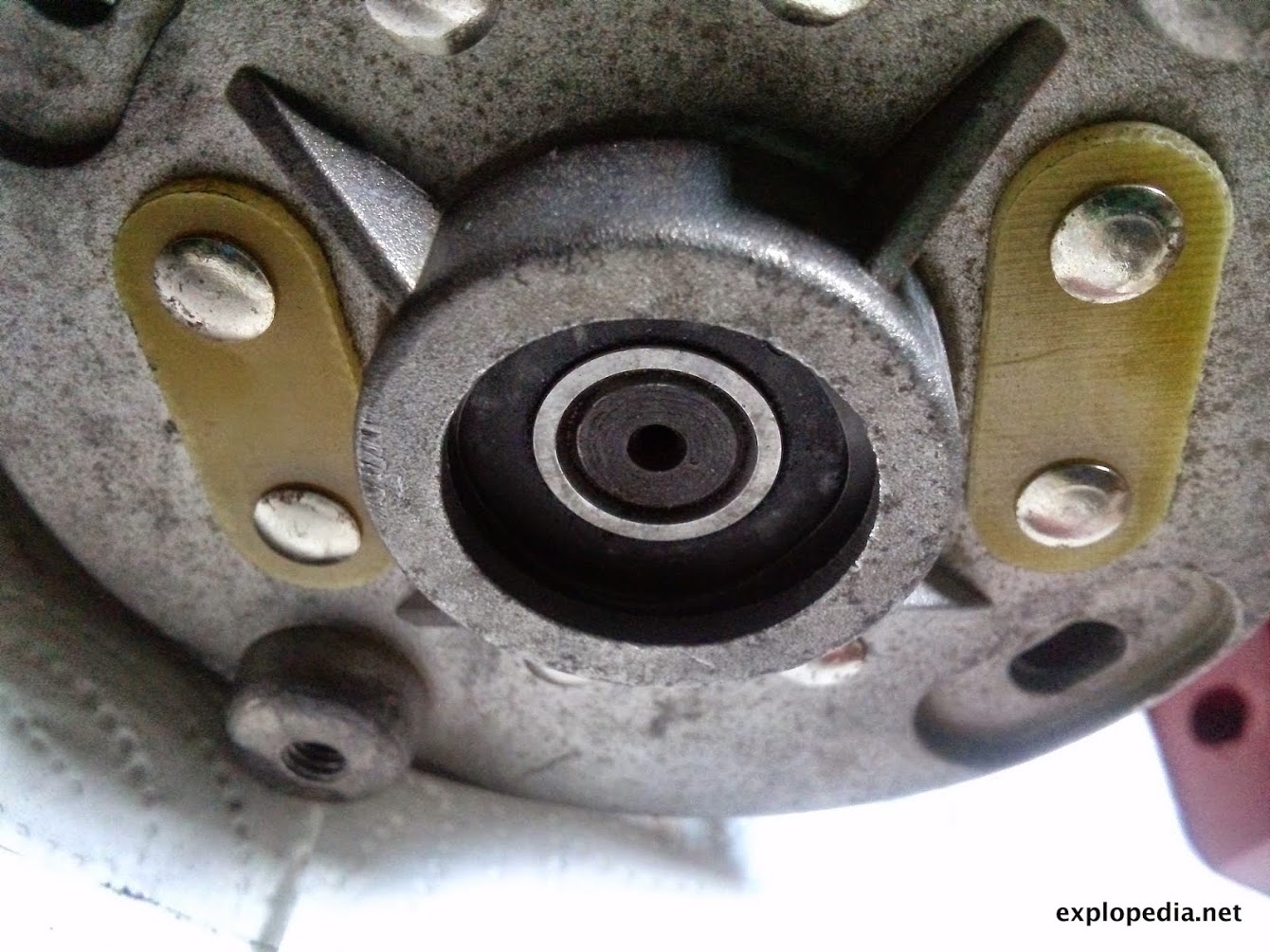

Hamulec po wyjęciu wygląda tak:

Bierzemy się za przekładnię.

Odkręcamy śrubki ampulowe dookoła, oraz rączke od sprzęgła.

W tym elemencie pomiędzy składowymi (podstwa, pierścien i zamykają obudowa) powinny być uszczelki pomiędzy kolejnymi sekcjami.

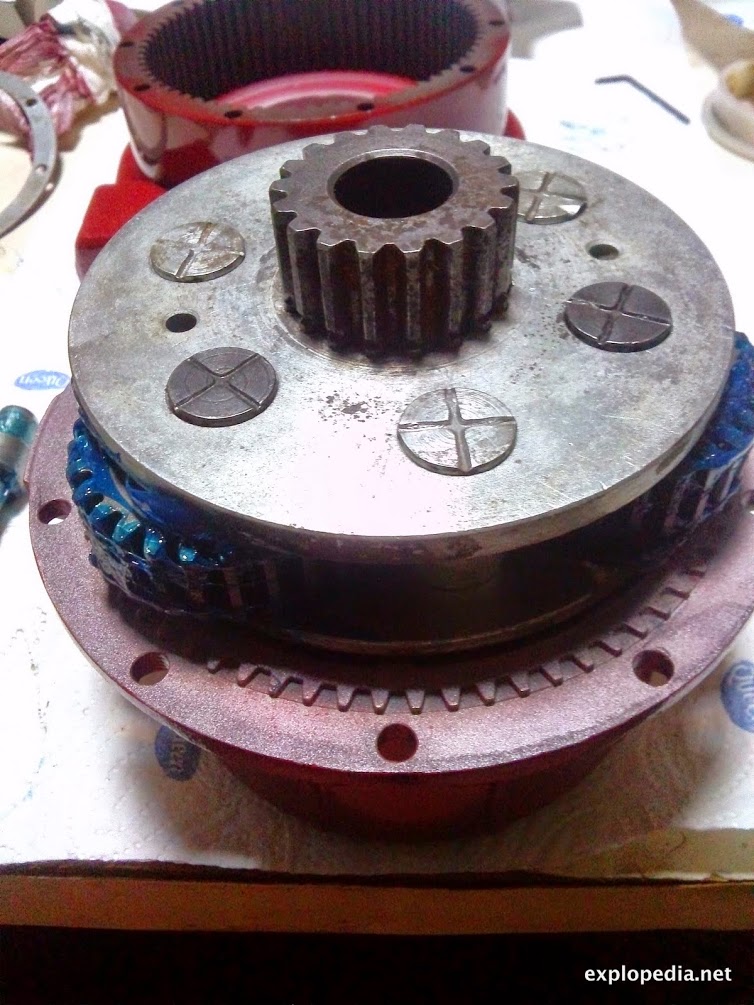

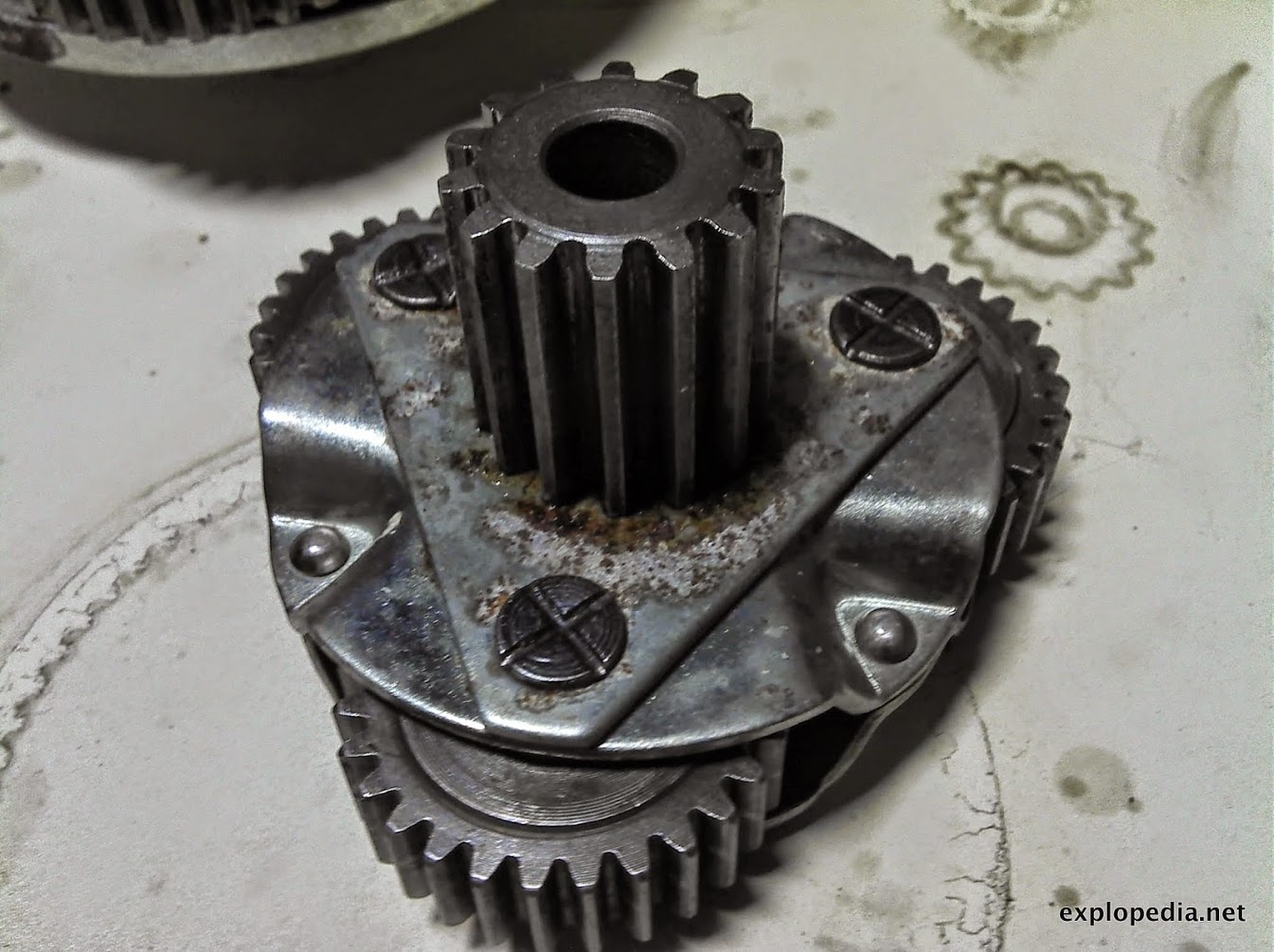

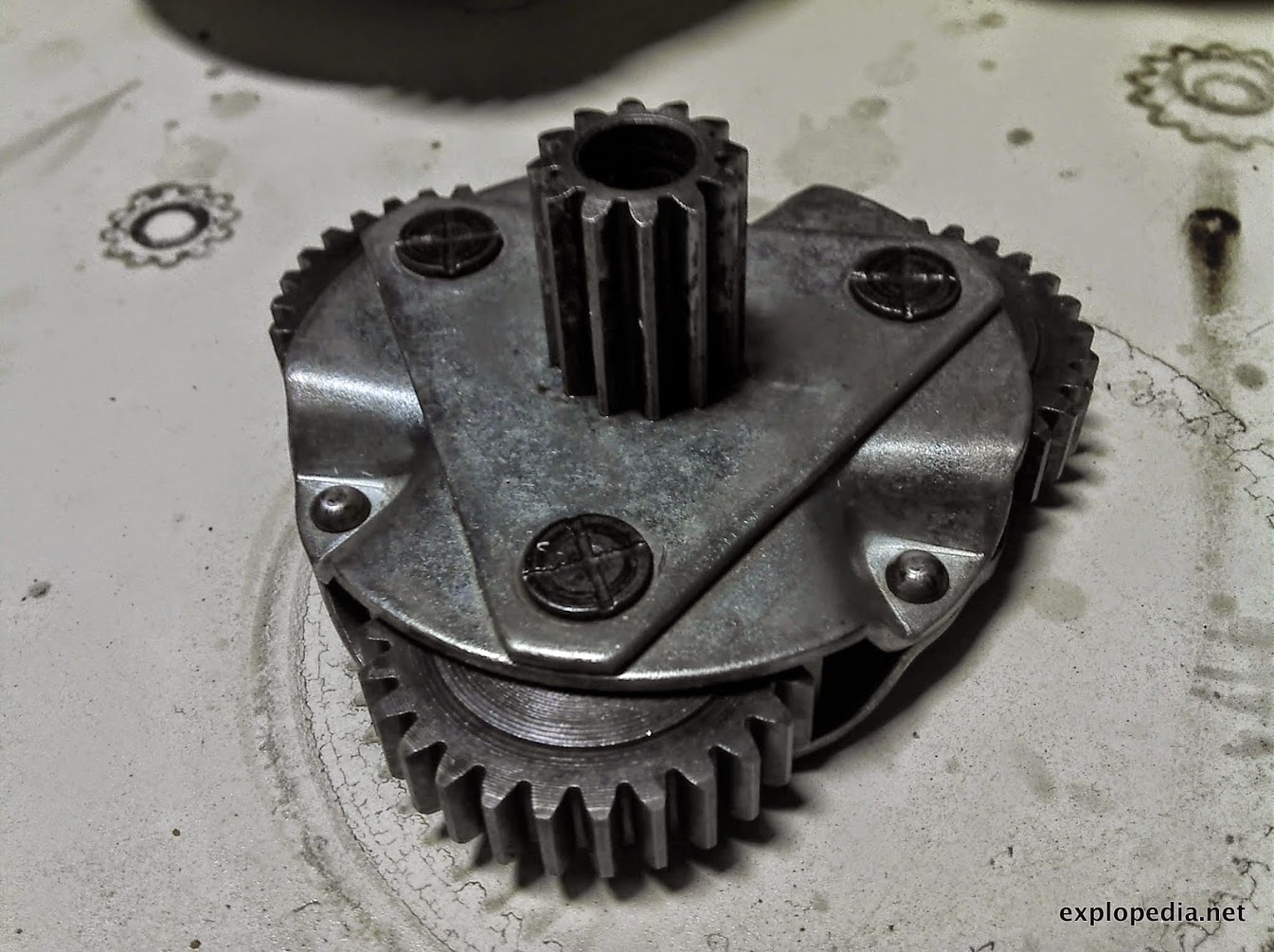

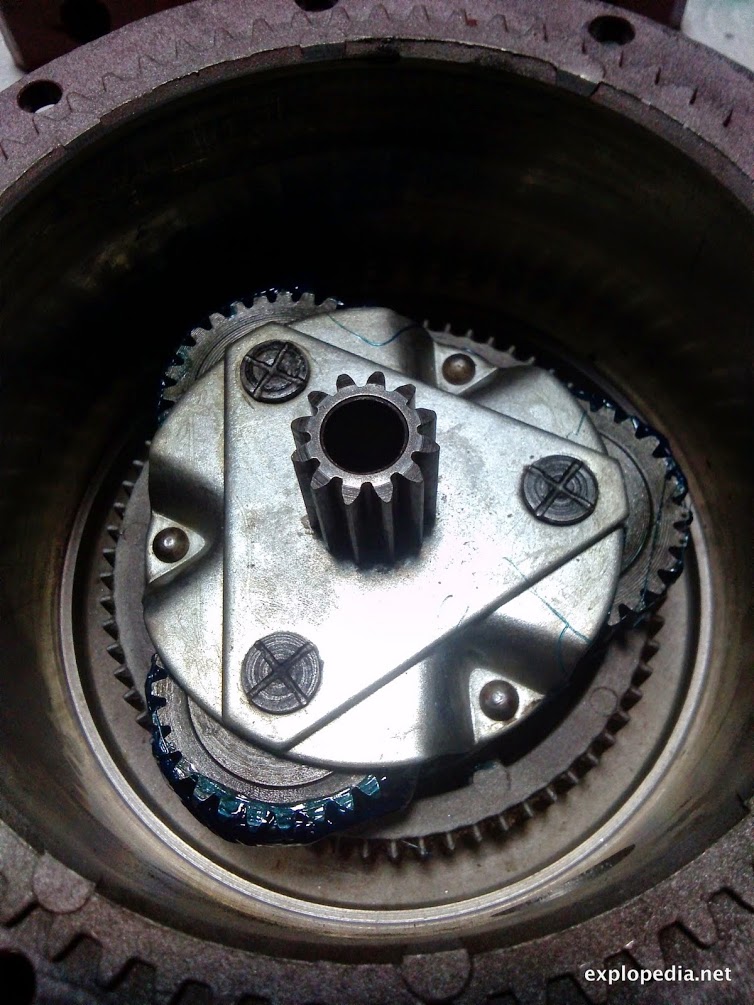

Po odłączeniu środkowego pierścienia obudowy zobaczymy satelity.

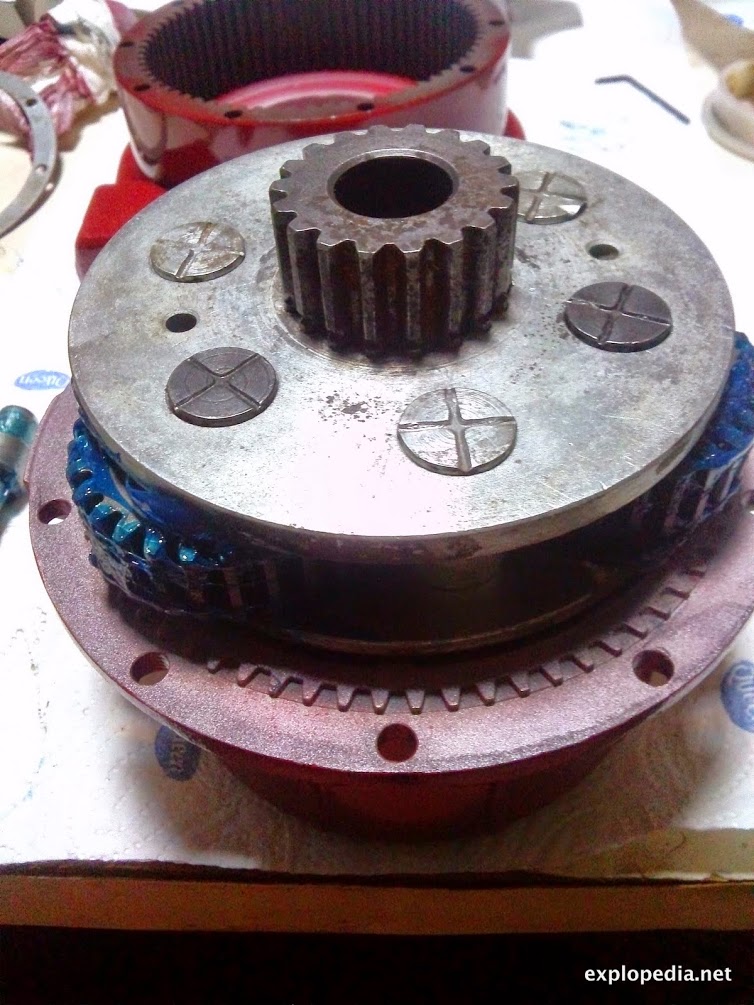

Wyciągamy planetarki po kolei – duża, średnia, mała. Do tego pierścień sprzęgła i na końcu mała zębatka przekazująca napęd z pręta.

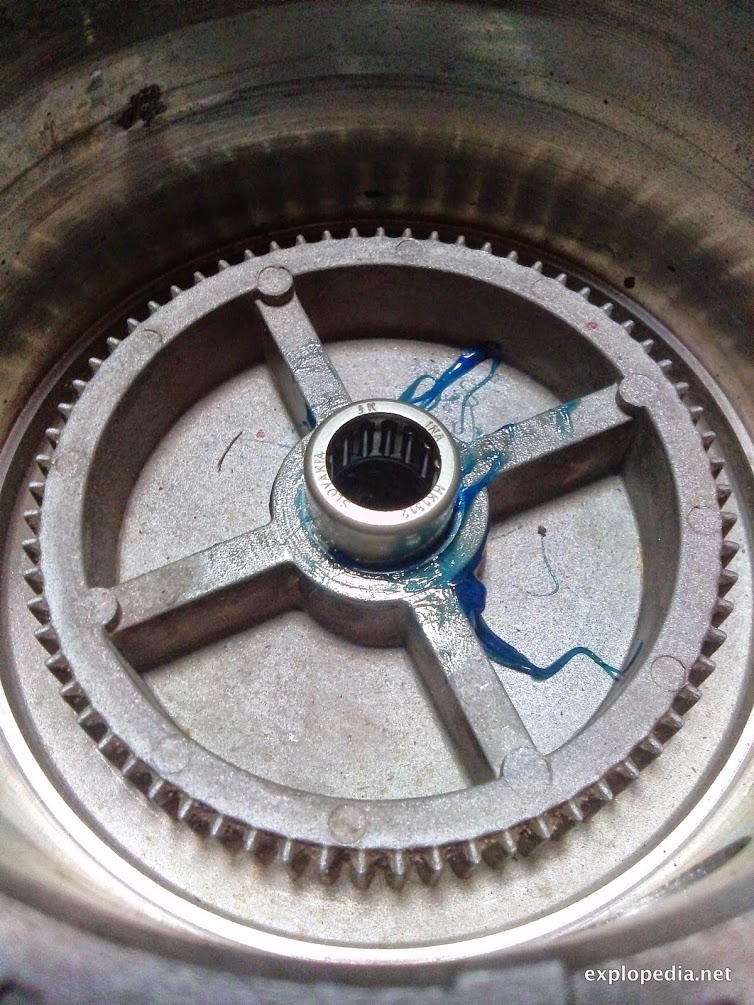

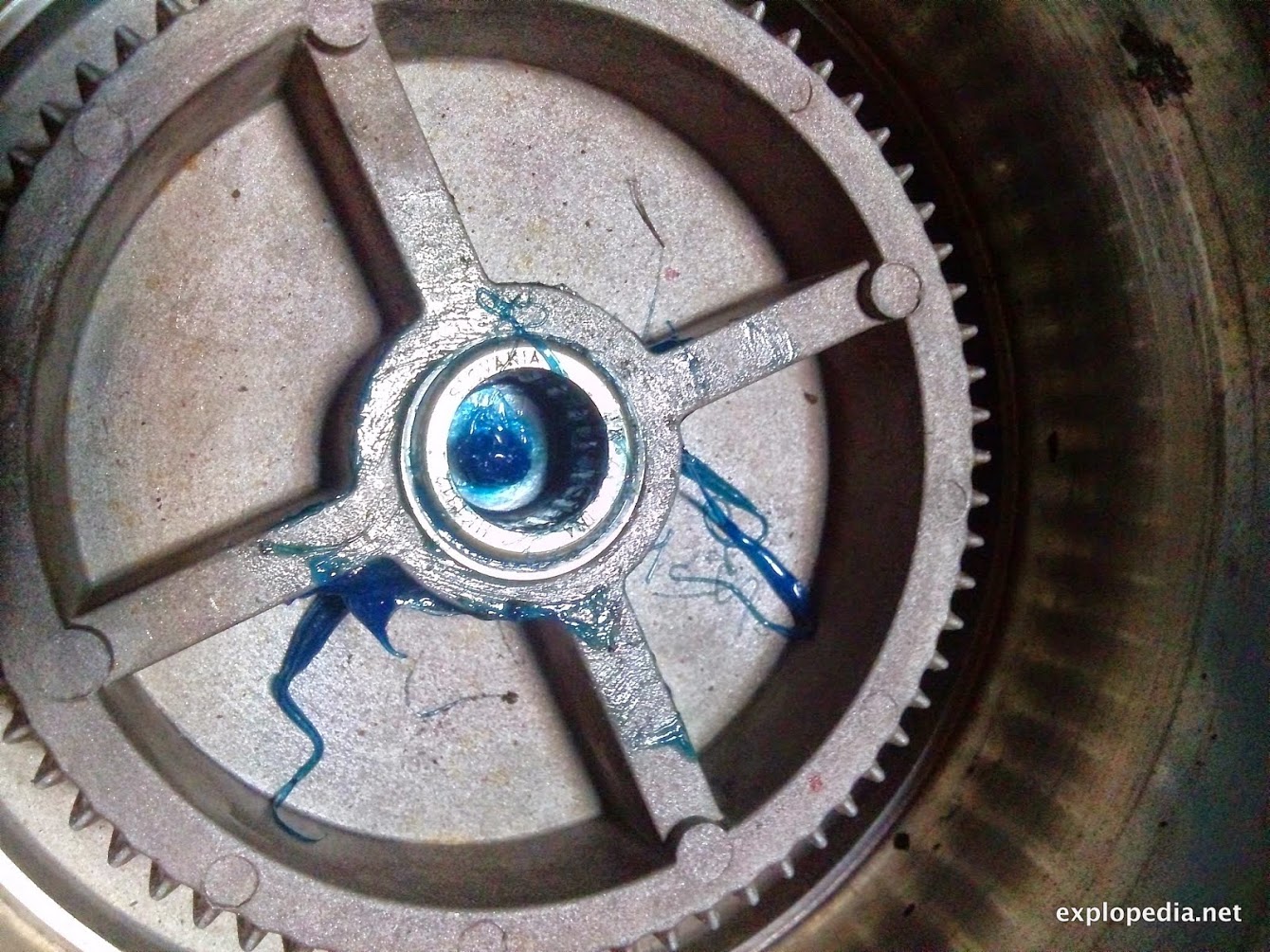

Na samym dole siedzi łożysko igiełkowe. U mnie kwalifikowało się do wymiany. To standardowe HK 1312 bez problemu do kupienia za grosze. Żeby je wyprasować – pakuje dużo gęstego smaru do środka, dobieramy jakiś dopasowany do łożyska trzpień i wsuwamy w łożysko i pukamy młotkiem. Ciśnienie smaru powinno zacząć wypychać łożysko.

SKŁADANIE PRZEKŁADNI

Wstawiamy nowe łożysko, obficie smarujemy wszystko smarem (ja zastosowałem Mobilube XHP222).

Następnie mała zębatka:

Kolej na najmniejszą satelitę

Średnią

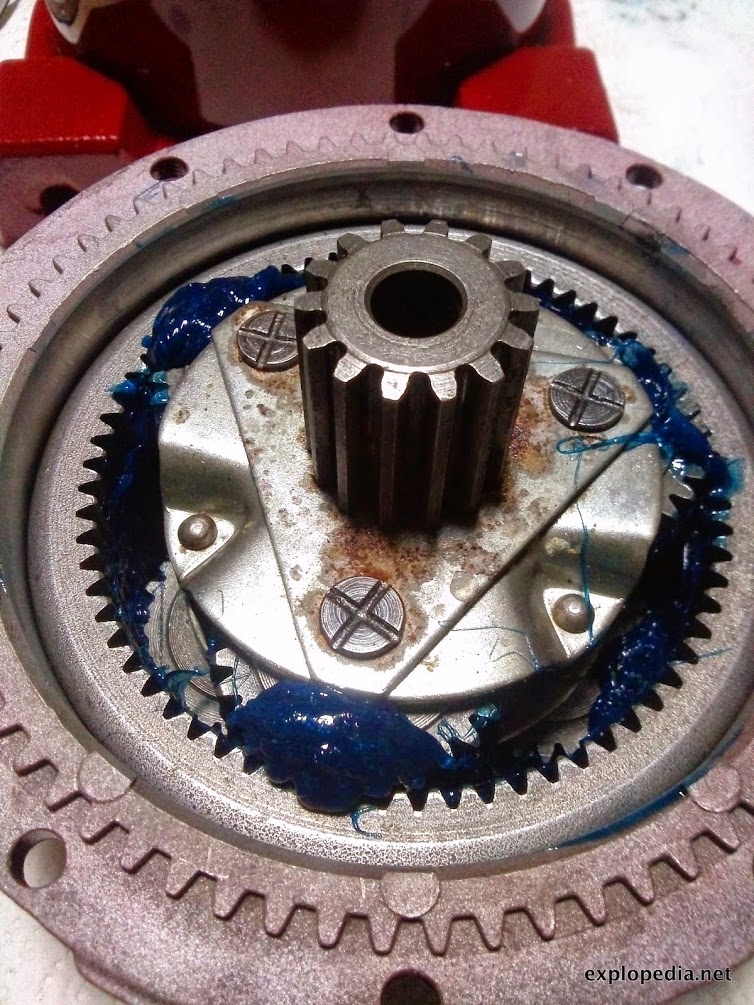

Teraz wstawiamy pierścień od sprzęgła oczywiście wszystko obficie smarując smarem.

i na koniec największa satelita

Zakładamy środkową obudowę przekładni wcześniej zakładając uszczelkę i smarując silikonem

To samo od strony podstawy przekładni. Całość skręcamy i zakładamy rączke od sprzęgła.

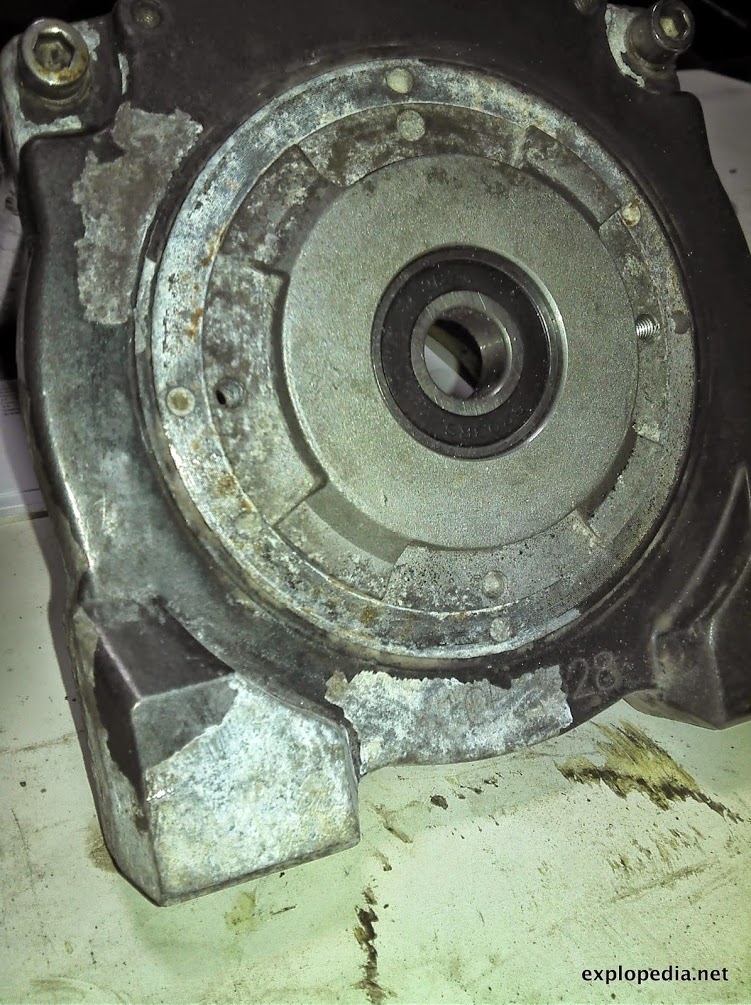

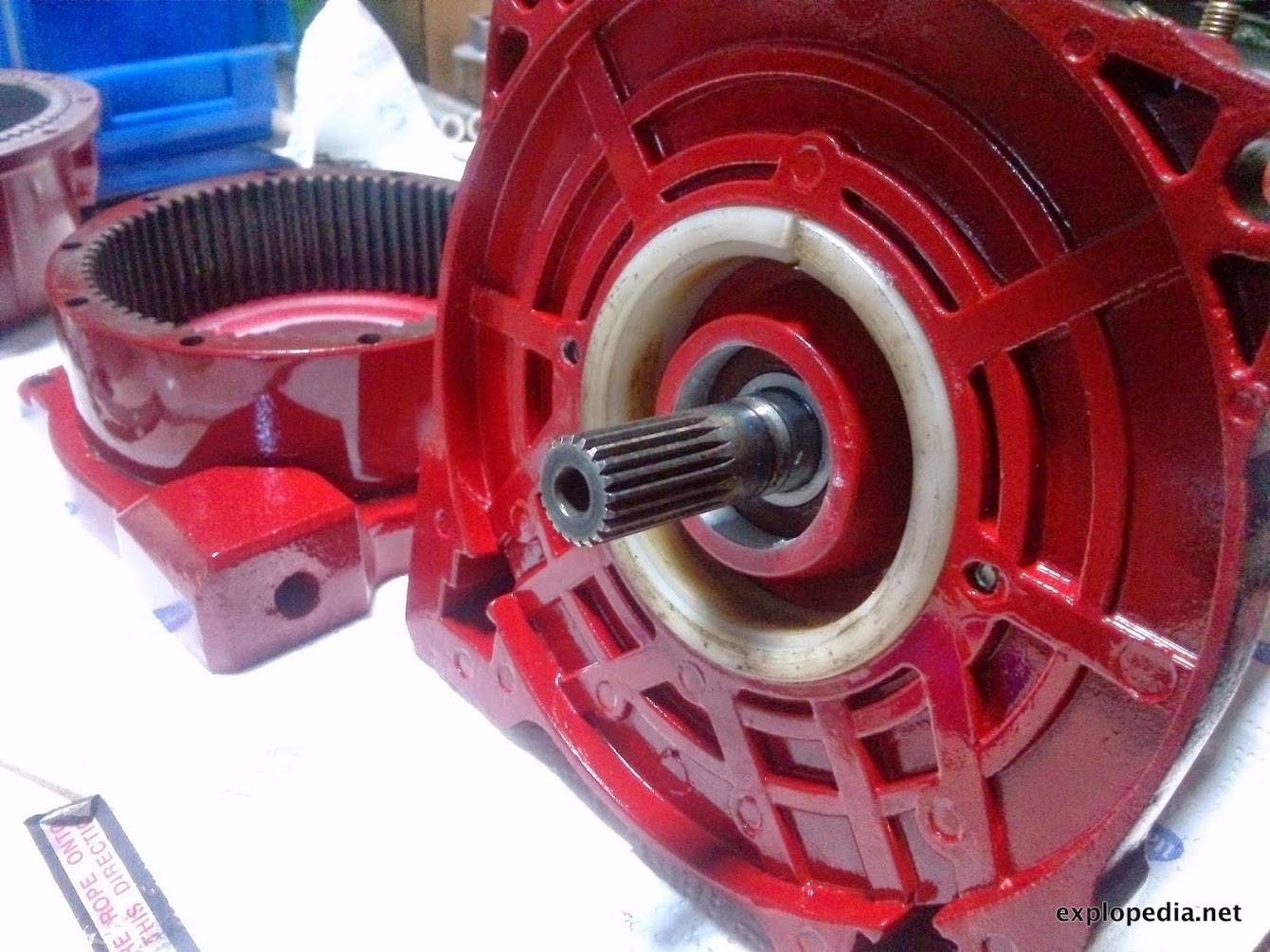

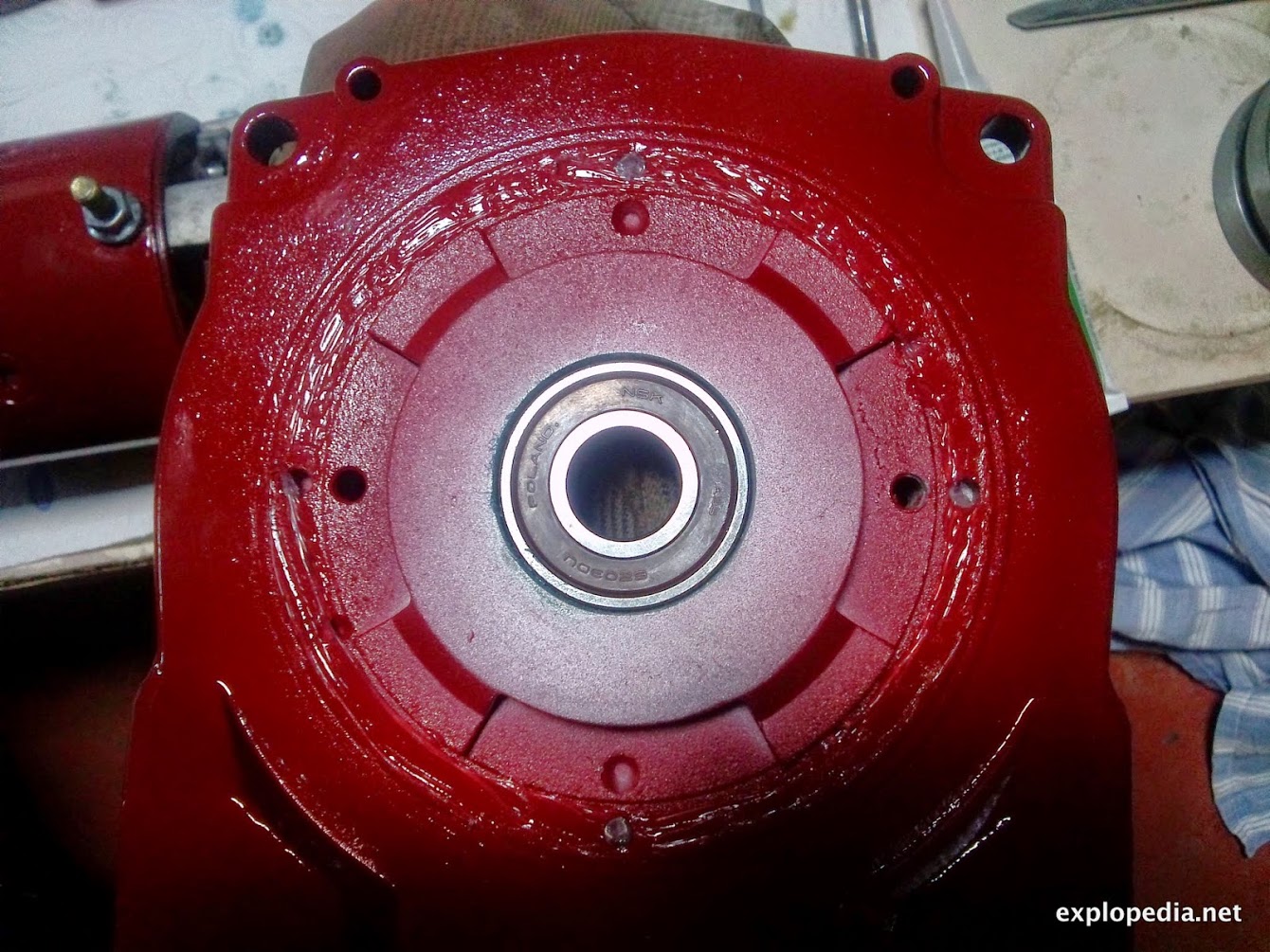

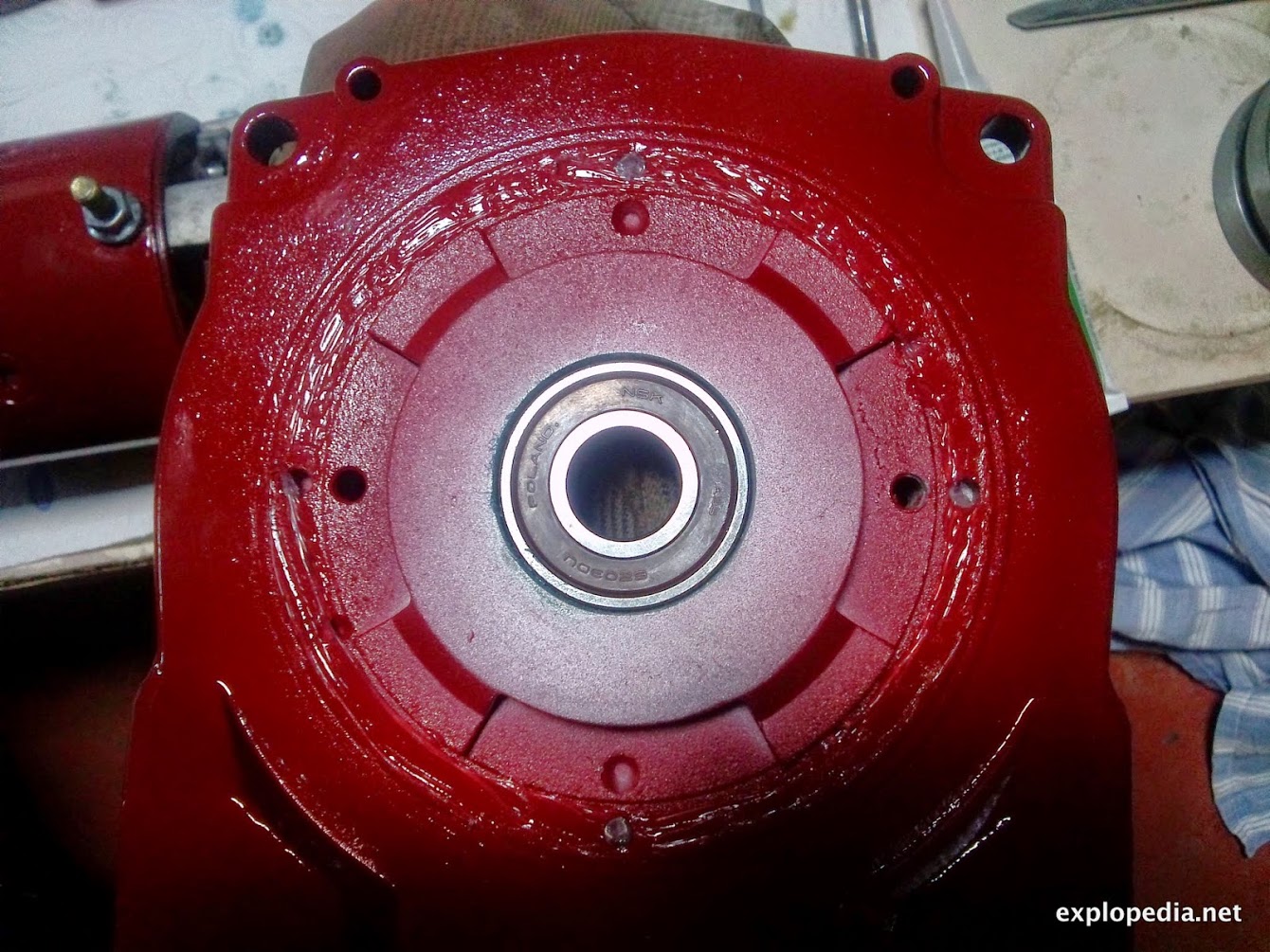

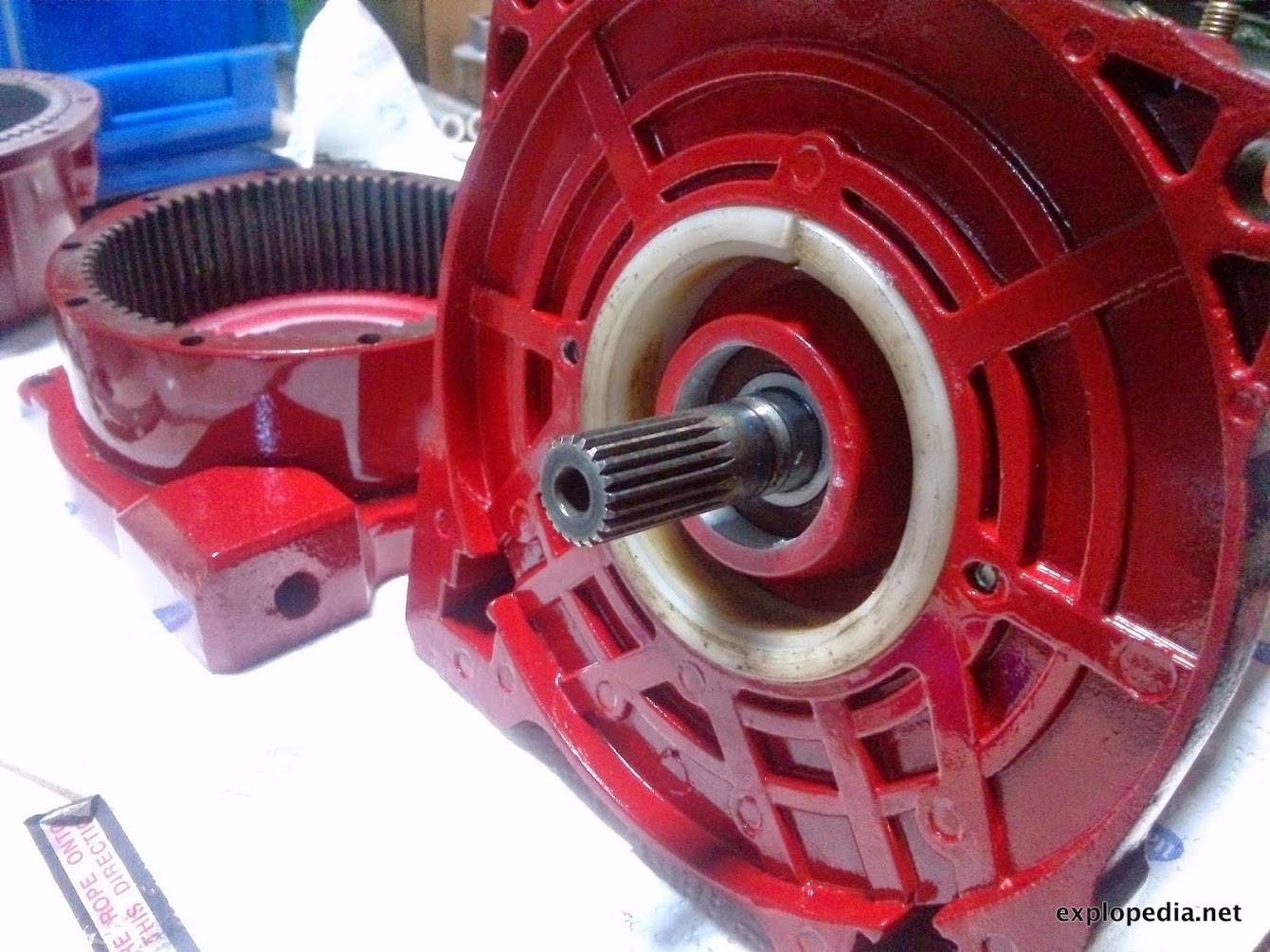

Od strony podstawy zakładamy panewkę (tu na zdjęciu jest akurat silnikowa, ale przy przekładni jest dokładnie tama sama)

SILNIK

Odkręcamy dwie małe śrubki od dekla zewnętrznego. Jest on wsunięty na wcisk i nie ma ŻADNEGO uszczelnienia – to pierwsze miejsce kłopotów (stąd ślady wody na wewnętrznej części dekla)

Odkręcamy szczotkotrzymacz, który jest przykręcony dwoma śrubami – one równocześnie dociągają też obudowę silnika do podstawy.

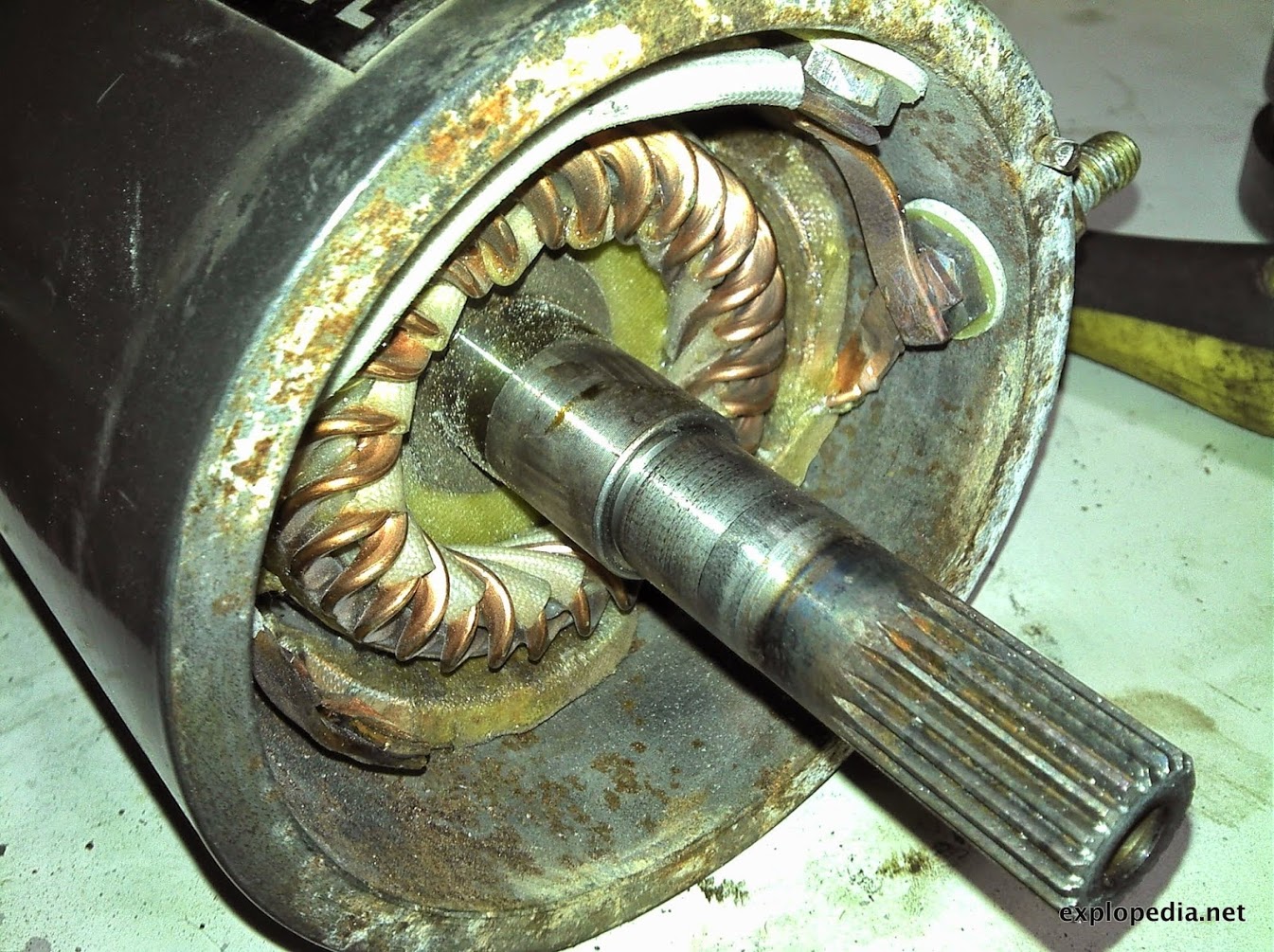

Wyciągamy wirnik silnika

i oglądamy co w środku – trzeba zwrócić uwagę na wszelkie ślady rdzy oraz w jakim stanie są spawy połączeń elektrycznych stojana do śrub . Często zrywa się je przy przykręcaniu przewodów wyciągarki bez ich kontrowania drugim kluczem.

Na wirniku siedzi łożysko 6201 – ogólnodostępne i warto je przy okazji wymienić

W podstawie siedzi 6203 (takie jak w rolkach napinaczy i pośredniej w exie)

I tu jest drugie trefne miejsce – pomiędzy obudową silnika, a podstawą również brak JAKIEGOKOLWIEK uszczelnienia.

Przy składaniu smarujemy więc wszystko silikonem, aby uszczelnić.

Składanie zaczynami od wsunięcia wirnika do silnika, potem szczotkotrzymacz i tu ważna rzecz. Od strony szczotek wsuwamy blaszkę dociskającą łożysko – lubi ona wypadać sobie i potem nie wiadomo skąd się wzięła

Sprawdzamy stan szczotek i sprężynek i zakładamy szczotkotrzymacz.

Smarujemy podstawę silikonem i skręcamy z silnikiem

Od drugiej strony smarujemy obudowę silikonem i zakładamy dekiel. Dokręcamy dwoma śrubkami.

Silnik złożony. Od strony bębna zakładamy panewkę i warto ją trochę przesmarować smarem – zawsze to jakaś ochrona przed wodą. Panewki mają ząbek i wcięcie które musi trafić na swoje miejsce w podstawach.

BĘBEN I HAMULEC

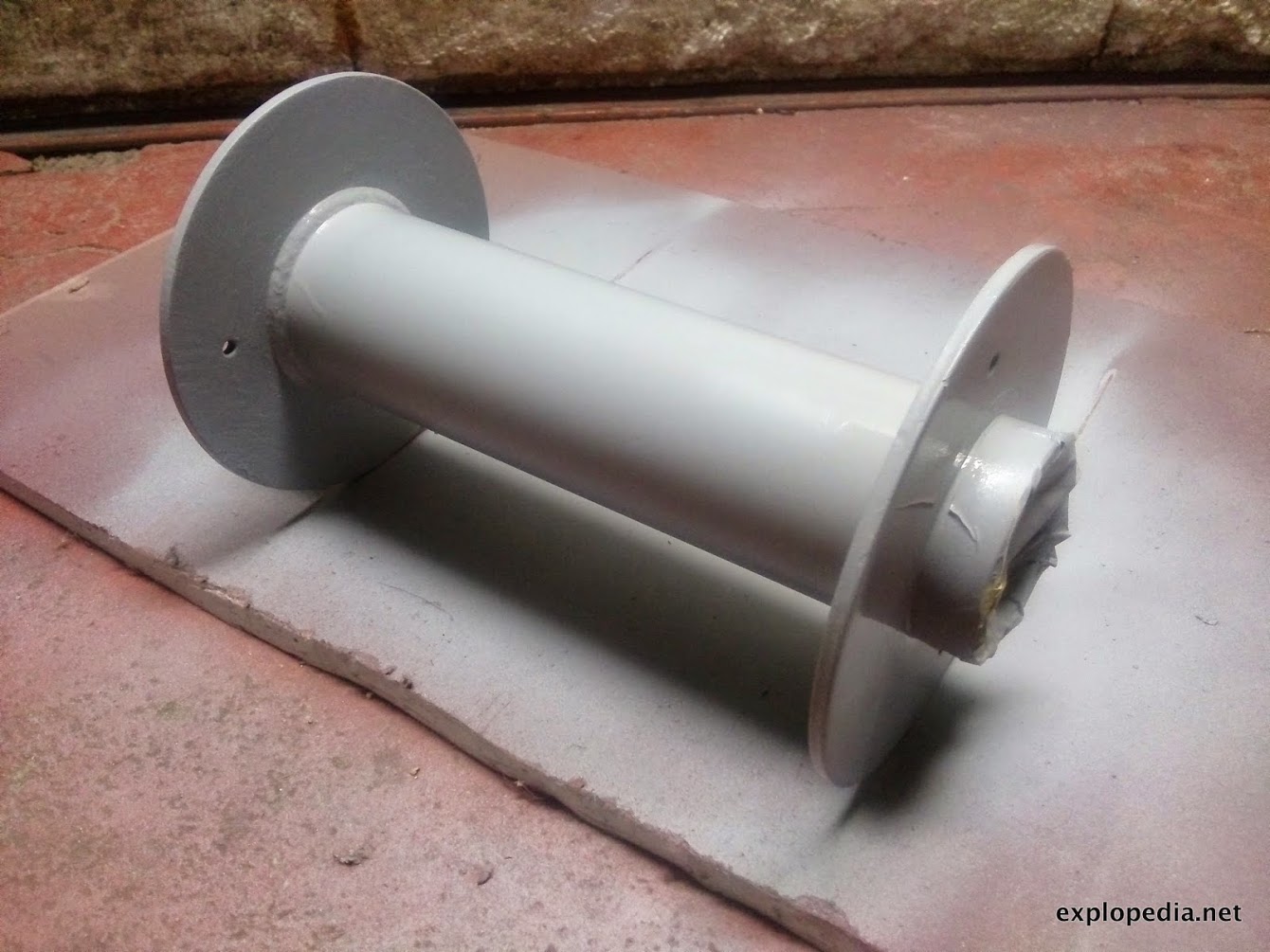

Oglądamy stan bębna – u mnie był mocno poszarpany stalówką, a że zakładam syntetyka potrzebne było przeszlifowanie.

i podkład epoksydowy

Całość składamy zaczynając od postawienia na silniku. Następne wsuwamy hamulec w bęben, a pomiędzy hamulec i silnik wkładamy element przekazujący napęd:

Wsuwamy bęben na silnik, następnie przekładnię – wcześniej warto przykręcić do silnika poprzeczki. Kręcimy prawo, lewo aż wszystko „wskoczy” na swoje miejsce.

I gotowe.

Działanie można sprawdzić podłączając wincha na krótko:

UWAGA

Przy dokręcaniu śrub od kabli trzeba pamiętać o kontrowaniu nakrętek od elektryki silnika – inaczej pourywamy spawy i nie będzie działać.

Syntetyka przymocowałem tym samym elementem co trzymał stalówkę od boku bębna